新聞中心

切削液廢水的產(chǎn)生與低溫蒸發(fā)器處理優(yōu)勢

在機械加工行業(yè)中,切削液廢水是難以回避的環(huán)保難題,其產(chǎn)生與生產(chǎn)全流程密切相關(guān)。金屬車削、銑削、磨削等加工環(huán)節(jié)中,切削液為冷卻刀具、潤滑工件會與金屬屑、砂輪磨粒充分混合,形成基礎(chǔ)廢液。機床運行過程中,液壓油、導(dǎo)軌油的泄漏會進一步污染切削液,而工件表面的防銹油在加工時也會融入其中,加劇廢液復(fù)雜性。

更關(guān)鍵的是,切削液使用后性能會持續(xù)衰減,初期以每周35%-50% 的速度下降,使用一周左右便因粘度升高、潤滑防銹效果不足而需更換。同時,廢液中的有機成分會成為細菌、霉菌的養(yǎng)分,在機床運行溫度加持下大量繁殖,產(chǎn)生惡臭氣體和代謝毒素,不僅惡化工作環(huán)境,還讓廢液更難處理,最終形成高濃度、難降解的工業(yè)廢水。

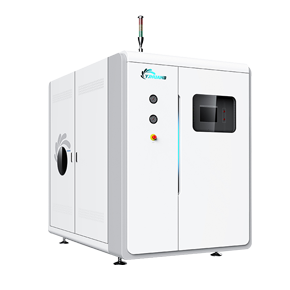

針對這類廢水,低溫蒸發(fā)器憑借顯著優(yōu)勢成為主流處理設(shè)備。其核心優(yōu)勢在于高效減量,在真空負壓環(huán)境下,35℃左右即可實現(xiàn)廢水蒸發(fā),能將90%以上的水分轉(zhuǎn)化為清澈蒸餾水,COD 去除率達 99%,原本3噸廢液經(jīng)處理后僅剩余不到 300L 濃縮液,大幅降低危廢處置成本。

能耗與操作優(yōu)勢同樣契合企業(yè)需求,設(shè)備僅需電能驅(qū)動,處理 1 噸廢液耗電約 100-150 度,無需額外蒸汽或冷卻水。且具備一鍵啟停、無人值守功能,通過手機或電腦可實時監(jiān)控 70 余項運行數(shù)據(jù),1人即可完成操控,節(jié)省大量人工成本。

此外,低溫蒸發(fā)器結(jié)構(gòu)緊湊,3噸處理量的設(shè)備占地僅9立方米,適配中小企業(yè)車間空間有限的現(xiàn)狀。設(shè)備核心部件采用優(yōu)質(zhì)品牌,使用壽命長達10年以上,日常維護僅需高壓水槍清洗,配件易采購,維護成本極低,還能兼容多種廢液處理,進一步提升使用性價比。