新聞中心

切削液廢水處理與低溫蒸發器的適配性

在機械加工行業中,切削液廢水是常見的工業廢水類型,其成分復雜且處理難度較高。了解這類廢水的具體成分,是選擇合適處理技術的關鍵前提,而 30 度低溫蒸發器作為新型處理設備,其適用性也備受關注。

切削液廢水的核心成分主要分為四類。首先是礦物油或合成油,這是切削液的基礎成分,占廢水總量的 5%-20%,主要作用是潤滑和冷卻加工部件,但這類油分難降解且易形成油膜,傳統處理方法難以徹底分離。其次是表面活性劑,含量通常在 1%-5%,用于乳化油分形成穩定的油水混合物,這也是廢水呈現乳濁狀的主要原因,直接增加了固液分離的難度。再者是功能性添加劑,包括防銹劑、防腐劑和極壓劑等,這類物質多含重金屬離子(如鋅、鎳)或有機化合物(如酚類),若直接排放會對水體和土壤造成污染。最后是固體雜質,主要是加工過程中產生的金屬碎屑和砂輪粉末,顆粒直徑從幾微米到毫米不等,雖可通過預處理過濾去除,但殘留的細小顆粒仍會影響后續處理效率。

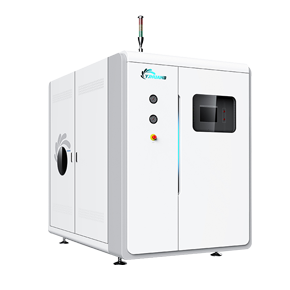

面對這類廢水,30 度低溫蒸發器的處理能力逐漸受到認可。傳統高溫蒸發設備需將廢水加熱至 100℃以上,不僅能耗高,還可能導致油分碳化、添加劑分解,產生二次污染。而 30 度低溫蒸發器借助真空環境降低水的沸點,在 30℃左右即可實現水分蒸發,避免了高溫對廢水中有機成分的破壞。同時,低溫運行模式能減少設備結垢現象,延長使用壽命,且蒸發過程中產生的冷凝水水質較好,經過簡單處理后可回用于生產,實現水資源循環利用。

對于中小型機械企業而言,30 度低溫蒸發器還具備操作便捷、占地面積小的優勢。無需復雜的預處理工序,只需經過簡單過濾去除大顆粒雜質,即可進入蒸發系統。處理后的濃縮液體積僅為原廢水的 10%-20%,大大減少了危廢處置成本。從實際應用效果來看,該設備對切削液廢水中的油分、添加劑等成分的截留率可達 95% 以上,處理效率能滿足多數企業的環保排放要求,是當前切削液廢水處理的理想選擇之一。